柔性制造:食品飲料工廠智能化趨勢

時間:2024-03-12

何謂柔性制造?

柔性制造技術是在自動化技術、信息技術及制造技術的基礎上,將以往企業中相互獨立的工程設計、生產制造及經營管理等過程,在計算機及其軟件的支撐下,構成一個覆蓋整個企業的完整而有機的系統,實現全局動態最優化,總體高效益、高柔性,并贏得競爭全勝的智能制造技術。

按照規模從小到大可分為柔性制造系統(FMS)、柔性制造單元(FMC)、柔性制造線(FML)、柔性制造工廠(FMF)。

我國柔性制造行業市場現狀

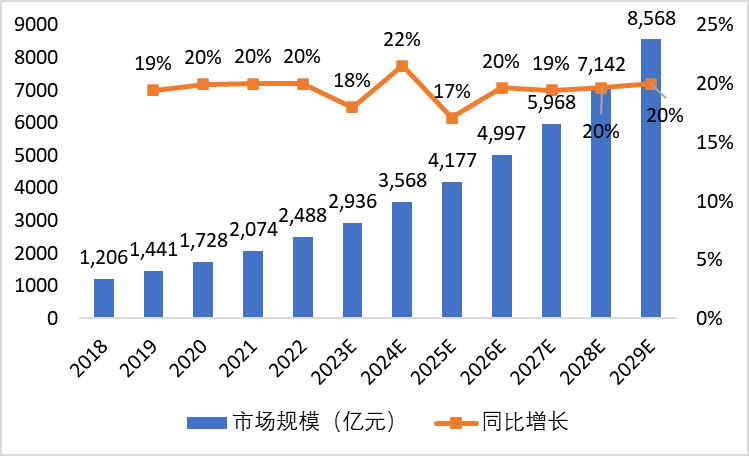

2018-2029年我國柔性制造業市場規模 數據來源:智研瞻產業研究院

在市場規模方面,我國柔性制造行業近年來呈現出快速增長的態勢。根統計,我國柔性制造行業的市場規模不斷擴大,年均增長率超過15%。其中,2022年的市場規模為2488.32億元左右,增長率為20%。預計,在2029年該行業的市場規模約達到8568.43億元。

如何實現柔性制造?

在中國工信部發布的《工業互聯網創新發展行動計劃(2021-2023年)》中曾提出:“鼓勵消費品、汽車、鋼鐵等行業企業基于用戶數據分析挖掘個性需求,打造模塊化組合、大規模混線生產等柔性生產體系,促進消費互聯網與工業互聯網打通,推廣需求驅動、柔性制造、供應鏈協同的新模式。”

目前,消費方式正逐步由標準化、單調統一向定制化、個性差異轉變。傳統大規模量產的生產模式已無法在可控成本范圍內滿足個性化需求的敏捷響應和快速交付。工廠亟需通過構建柔性化生產能力,以大批量規模化生產的低成本,實現多品種、變批量和短交期的個性化訂單的生產和交付。

這一過程的實現主要通過四個方面來實現“柔性”:

1.產品模塊化快速開發

基于數字化建模工具和數據管控平臺,根據設計需求,選擇、配置和組合產品模塊,并通過參數化設計快速修改模塊設計,進而產生定制化產品的設計方案、工藝方案等。

2.柔性資源配置與動態調度

連接各類生產資源,實時感知生產要素狀態,面向小批量定制工單,精確制定生產計劃、物料需求計劃、車間任務排產,柔性配置生產資源,并實時動態調整計劃排程,調度生產資源。

3.柔性與自適應加工

依托柔性產線,基于數據對單件或小批量產品進行精準識別、資源匹配和生產全過程的精確控制,進而實現工藝流程不同的多品種變批量定制產品的柔性生產。

4.柔性供應鏈系統

打通產業鏈供應鏈,建立面向研發、生產、運營等業務的供應鏈協同機制,基于跨企業的數據共享增強供應鏈資源的柔性配置,進而實現對定制需求的敏捷響應和快速交付。

我國食品飲料行業,冰淇淋、啤酒、零食餅干、綜合食品等多個細分領域已開始建設柔性化生產線、生產工廠。接下來,小編將介紹三家柔性生產轉型的國內領頭羊企業。

1.聯合利華太倉冰淇淋工廠

擁有全球知名冰淇淋品牌“和路雪”的冰淇淋生產商聯合利華,于2020年斥資1億歐元,在太倉建設全新食品生產基地,成為全球首家集智能化和柔性化于一體的冰淇淋工廠。

太倉工廠利用數字化技術進行精準的消費洞察,對不同人群進行細分,利用“柔性化”的生產線,在一條生產線做到不同包裝規格、不同口味之間的無縫切換,以此滿足不同渠道的個性化定制需求。

2.聯合利華天津食品工廠

聯合利華天津食品工廠投資金額4.8億元,支持生產包含家樂牌雞精、雞粉、雞汁、辣鮮露以及好樂門牌沙拉醬等產品。工廠在可持續商業戰略指導下,憑借人工智能算法,快速識別用戶的喜好,推薦定制化產品和服務。通過不斷優化自身營養基準和“正營養”產品體系,持續減少產品的熱量和鹽、糖含量,為用戶帶來更好的服務和更加穩定的產品質量。

3.青島啤酒青島工廠

青島啤酒青島工廠將個性化定制嵌入大規模生產,依據用戶需求,從規模化生產轉向個性化定制,即在每小時生產6萬至8萬罐啤酒的流水化生產線上,集成大批量生產、大批量定制和小批量個性化定制三種生產模式,能夠同時生產20個品種的產品,彼此互不影響。據統計,2021年客戶訂單的交付時間和新產品開發時間降低了50%,定制化啤酒的份額和營收分別增加了33%和14%。

結語

隨著制造業的轉型升級和市場需求的變化,越來越多的食品飲料企業開始意識到柔性制造的重要性,并加大了對柔性制造技術和設備的投資,預計未來柔性制造市場規模將繼續擴大。

同時,隨著工業互聯網、大數據、人工智能等新興技術的發展,柔性制造將與這些技術相結合,實現更智能、更高效的生產方式。